近年来,国内外的众多学者在铝合金腐蚀预损伤、腐蚀疲劳和结构细节疲劳性能等方面进行了许多研究,但都是单独对某一方面进行研究,将两者结合起来研究得还比较少.为了将细节疲劳额定值法应用于含多相似疲劳细节结构的疲劳分析,依据细节疲劳额定值法和系统可靠性模型,建立了含多相似疲劳细节结构的细节疲劳额定值估算模型。

对2A12GT4铝合金进行了加速环境试验,并通过疲劳试验计算得到了细节疲劳额定强度,得到了其与停放时间的函数关系式.在腐蚀预损伤和腐蚀疲劳方面,对 LY12CZ铝合金进行了预腐蚀后的疲劳和腐蚀疲劳试验,得出SGN曲线,初步建立了腐蚀损伤与疲劳寿命降低之间的关系.研 究不同腐蚀环境下7475GT7351铝合金的疲劳性能及疲劳裂纹扩展速率.KIMBERLI等[12G14]对 2024 铝合金及 7075 铝合金的腐蚀损伤及疲劳寿命预测进行了研究.作者分别在实验室空气和盐水环境中,对未腐蚀和预腐蚀48h的7XXX 铝合金试样进行了疲劳试验,研究了腐蚀预损伤和盐水环境对铝合金细节疲劳性能的影响。

1 试样制备与试验方法

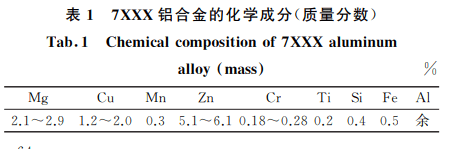

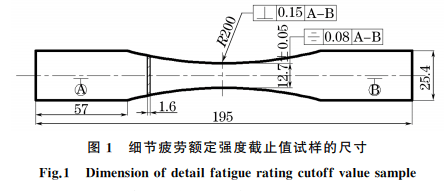

将7XXX铝合金加工成细节疲劳额定强度截止值试样,沿轧制方向取样.7XXX 铝合金的化学成分见表1.按标准 HB7110-1994«金属材料细节疲劳额定强度截止值(DFRcutoff)试验方法»的要求进行预制损伤,一边用人工敲击制作,另一对角边用挫削制作,将加工好的试样等分成四组.试样的形状及尺寸如图1所示.对其中的两组试样进行预腐蚀处理,即将试样完全浸泡于丙酮中,超声清洗15min后放置于专用夹具上通风晾干,随后将其再浸泡于质量分数为3.5%的 NaCl溶液中,48h后取出并去除表面的腐蚀产物,用去离子水清洗干净后吹干备用。

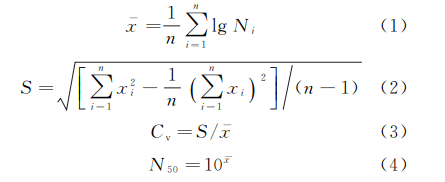

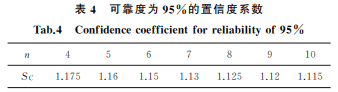

实验室空气环境的温度为(20±5)℃,相对湿度小于50%.盐水环境为采用 NaCl和去离子水配制而成的质量分数为3.5%的 NaCl溶液,试验时试样完全浸没于盐水溶液中,腐蚀装置内的溶液为连续循环,每周更换一次.按照金属材料细节疲劳额定强度截止值试验方法进行疲劳试验,实验室空气环境和盐水环境下的试验频率均为10 Hz,加载波形为正弦波.将未腐蚀试样和预腐蚀48h后的试样分别在盐水环境和实验室空气环境下进行应力比R 为0.06的疲劳试验.采用4级成组法确定试样的中值SGN 曲线,试样的数量满足由变异系数确定的最小试验个数,中值疲劳寿命区间为 1×104 ~5×105,置信度 满 足95%.若试样未在预制损伤部位断裂或断口上有明显的冶金缺陷或其他缺陷,则试验数据无效。

采用 NovaNanoSEM450型扫描电子显微镜(SEM)观察试样的疲劳断口形貌,分析腐蚀预损伤及盐水环境对7XXX铝合金细节疲劳性能的影响。

2.2 双点法求解细节疲劳额定强度截止值

根据式(5)和(6)求得置信度、可靠度均为95% 的疲劳寿命 N95/95,结果列于表3中.分别将不同 状态试样及不同试验环境下的 N95/95 画在纵、横坐 标分别为最大应力和疲劳寿命的双对数坐标系上, 连接相应两个 N95/95点的直线与寿命 N =105 交点 的最大应力即是该条件下试样的细节疲劳额定强度 截止值,如图2所示,求得的细节疲劳额定强度截止值。

腐蚀预损伤和盐水环境对铝合金细节疲劳额定强度截止值的影响较大,且盐水环境的影响更大.若以未腐蚀试样在实验室空气环境下的细节疲劳额定强度截止值为基准,则预腐蚀48h试样在实验室空气环境下的细节疲劳额定强度截止值的保持率为97%,未腐蚀试样在盐水环境下的细节疲劳额定强度截止值的保持率为73%,预腐蚀48h试样在盐水环境下的细节疲劳额定强度截止值的保持率为67%.

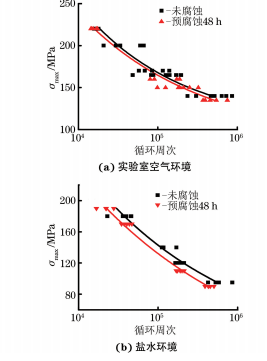

2.3 腐蚀预损伤对铝合金疲劳寿命的影响

在实验室空气环境和盐水环境下,预腐蚀48h试样的疲劳寿命均低于未腐蚀试样的疲劳寿命;与预腐蚀48h试样相比,未腐蚀试样的疲劳寿命数据更加分散.同一条曲线在低应力水平下的疲劳寿命数据比高应力水平下的疲劳寿命数据更加分散.腐蚀预损伤会在试样上留下腐蚀坑,腐蚀坑处的局部应力急剧升高,在疲劳载荷作用下,预腐蚀处的应力集中效应加强,裂纹快速萌生,使得裂纹萌生阶段占疲劳寿命的比例减少,因此疲劳性能下降,疲劳寿命数据更加集中。

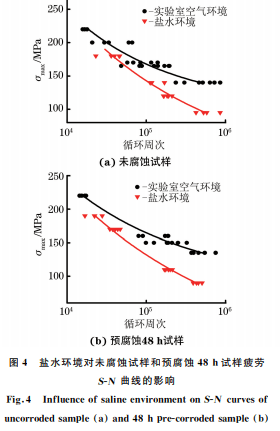

2.4 盐水环境对铝合金疲劳寿命的影响

未腐蚀试样和预腐蚀48h试样在盐水环境下的疲劳寿命明显低于实验室空气环境下的疲劳寿命,且在低应力幅值时这种差距更明显;对于未腐蚀和预腐蚀48h试样,在实验室空气环境下的疲劳寿命数据较盐水环境下的更加分散.盐水环境有效地助长了裂纹的起裂和扩展.在裂纹起裂阶段,盐水腐蚀造成试样表面损伤,疲劳裂纹起裂得更快;盐水环境对裂纹扩展的加速作用是由裂纹扩展和盐水腐蚀过程的交互作用造成的,盐水进入裂纹尖端加速了裂纹扩展.因此,盐水环境对铝合金疲劳性能的影响更为显著。

2.5 疲劳断口形貌

未腐蚀试样和预腐蚀48h试样都在预制损伤处发生了断裂,疲劳断口表面均存在大量的腐蚀产物,且有明显的腐蚀坑存在,如图中箭头所指:裂纹在腐蚀坑底部萌生,然后以半椭圆轮廓线 向前扩展,并产生与裂纹扩展方向一致的放射状台阶和条纹,最终导致试样断裂.盐水环境下产生的腐蚀坑使试样的应力集中效应得到了加强,疲劳裂纹源在腐蚀坑底部萌生,大幅缩短了裂纹萌生的时间,缩短了裂纹萌生寿命;在疲劳和盐水腐蚀的交互作用下,裂纹尖端的循环滑移和破坏机制(解聚)使得裂纹加速扩展,所以7XXX铝合金在盐水环境下的疲劳性能大幅下降。

3 结论

(1)腐蚀预损伤及盐水环境对7XXX铝合金细节疲劳性能的影响较为显著;以未腐蚀试样在实验室空气环境下的细节疲劳额定强度截止值为基准,预腐蚀48h试样在实验室空气环境下的细节疲劳额定强度截止值的保持率为97%,未腐蚀试样在盐水环境下的细节疲劳额定强度截止值的保持率为73%,预腐蚀48h试样在盐水环境下的细节疲劳额定强度截止值的保持率为67%。

(2)在实验室空气环境和盐水环境下,预腐蚀48h试样的疲劳寿命均低于未腐蚀试样的疲劳寿命,且未腐蚀试样的疲劳寿命数据相对分散。

(3)未腐蚀和预腐蚀48h试样在盐水环境下的疲劳寿命明显低于在实验室空气环境下的疲劳寿命,且在低应力幅值时这种差距更加明显,实验室空气环境下的疲劳寿命数据较盐水环境下的更加分散。