1 总 则

1.0.1 为规范油气田含硫化氢天然气地面设施所用的抗硫化物应力开裂和(或)抗应力腐蚀开裂的金属材料及其制造工艺的要求,特制定本规范。

1.0.2 本规范适用于按常规的弹性准则设计和制造设备所用与含硫化氢介质接触的天然气地面设施的金属材料,包括井场、站场、处理厂的工艺设备、工艺管线及采、集气管线等。本规范不包括硫化氢引起的电化学失重腐蚀和其他类型的开裂。

1.0.3 天然气地面设施用抗硫化物应力开裂和(或)抗应力腐蚀开裂金属材料除应符合本规范外, 尚应符合国家现行的有关标准的规定。

2 术语和缩略语

2.1 术语

2.1.1 硫化物应力开裂 sulfide stress cracking

在有水和硫化氢存在的情况下,与腐蚀、残留的和(或)施加的拉应力相关的一种金属开裂。

2.1.2 应力腐蚀开裂 stress corrosion cracking

在有水和硫化氢存在的情况下,与局部腐蚀的阳极过程、残留的和(或)施加的拉应力相关的一种金属开裂。

注:氯化物和(或)氧化剂和高温能增加金属产生应力腐蚀开裂的敏感性。

2.1.3 氢致开裂 hydrogen-induced cracking

为氢原子扩散进钢铁中并在陷阱处结合成氢分子(氢气)时所引起的在碳钢和低合金钢中的平面裂纹。

2.1.4 酸性环境 sour service

含有硫化氢并能够引起金属材料发生硫化物应力开裂、应力腐蚀开裂、氢致开裂等开裂形式的 油气田环境。

2.2 缩略语

2.2.1 AYS——实际屈服强度

2.2.2 HBW——布氏硬度

2.2.3 HIC——氢致开裂

2.2.4 HRB——B 标尺洛氏硬度

2.2.5 HRC——C 标尺洛氏硬度

2.2.6 HV——维氏硬度

2.2.7 SSC——硫化物应力开裂

2.2.8 SCC——应力腐蚀开裂

2.2.9 SMYS——规定最小屈服强度

2.2.10 SSRT——慢应变速率试验

3 一般规定

3.0.1 用于酸性环境的管道及设备的设计、制造和施工应选择抗 SSC 和(或)抗 SCC 的碳钢、低合金钢和耐蚀合金,采用抗 SSC 和(或)抗 SCC 的焊接工艺和焊材,并应符合现行国家标准《石油天然气工业 油气开采中用于含硫化氢环境的材料 第 1 部分:选择抗裂纹材料的一般原则》GB/T

20972.1、《石油天然气工业 油气开采中用于含硫化氢环境的材料 第 2 部分:抗开裂碳钢、低合金钢和铸铁》GB/T 20972.2 和《石油天然气工业 油气开采中用于含硫化氢环境的材料 第 3 部分:抗开裂耐蚀合金和其他合金》GB/T 20972.3 的规定。

3.0.2 碳钢或低合金钢发生SSC的酸性环境的严重程度应按下列规定进行划分:

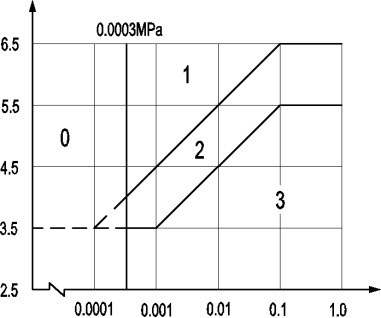

1 碳钢或低合金钢发生SSC的酸性环境的严重程度应采用图3.0.2根据硫化氢分压(

PH S )和溶液的原位pH值进行评价。PH S <0.0003MPa的环境为0区, PH S ≥0.0003MPa的环境分

2 2 2

为SSC 1区、SSC 2区和SSC 3区。

图 3.0.2 碳钢和低合金钢 SSC 的环境严重程度的区域

0 —0 区;1 —SSC 1 区;2 —SSC 2 区;3 —SSC 3 区

1 酸性环境的严重程度为: SSC 3 区> SSC 2 区>SSC 1 区> 0 区。

2 确定含有硫化氢环境的严重程度时,应包括在非正常的工况条件下或停工时暴露于未缓冲的低pH 值凝析水相,或井下增产酸液和(或)反排增产酸液等情况。

3 硫化氢分压和原位 pH 的确定应符合现行国家标准《石油天然气工业 油气开采中用于含硫化氢环境的材料 第 2 部分:抗开裂碳钢、低合金钢和铸铁》GB/T 20972.2 的有关规定。

3.0.1 在制造过程中应对母材和焊缝硬度进行控制和检测。管材、板材、棒材、铸件、锻件等母材的硬度宜选用 HRC 作为验收指标,测定应符合现行国家标准《金属材料 洛氏硬度试验 第 1 部分: 试验方法(A、B、C、D、E、F、G、H、K、N、T 标尺)》GB/T 230.1 的有关规定,也可采用 HBW、HV 5kg 或 10kg 或其他硬度试验方法,测定时应符合现行国家标准《金属材料 布氏硬度试验 第 1 部分:试验方法》GB/T 231.1、《金属材料 维氏硬度试验 第 1 部分:试验方法》GB/ T 4340.1 的有关规定。母材硬度换算应符合现行国家标准《金属材料 硬度值的换算》GB/T 33362 的规定。母材

硬度测定还应同时符合下列规定:

1 硬度检测点应位于不同位置。

2 邻近区域读数的平均值不得大于规定的允许值。

3 单个硬度读数值不得超过规定允许值的 2HRC。

3.0.2 焊接工艺评定的硬度试验应按现行国家标准《石油天然气工业 油气开采中用于含硫化氢环境的材料 第1部分:选择抗裂纹材料的一般原则》GB/T 20972.1、《石油天然气工业 油气开采中用于含硫化氢环境的材料 第2部分:抗开裂碳钢、低合金钢和铸铁》GB/T 20972.2、《石油天然气工业 油气开采中用于含硫化氢环境的材料 第3部分:抗开裂耐蚀合金和其他合金》GB/T 20972.3和《金属材料 维氏硬度试验 第1部分:试验方法》GB/ T 4340.1中规定的维氏HV10或HV5执行。

3.0.3 现场管道母材和焊缝的硬度检测应符合国家现行标准《控制钢制管道和设备焊缝硬度防止硫化物应力开裂技术规范》GB/T 27866 或《高含硫化氢气田金属材料现场硬度检验技术规范》SY/T 7024 的规定。

3.0.4 酸性环境中不应使用易切削钢。

3.0.5 本规范中未列出的酸性环境用的碳钢、低合金钢、耐蚀合金及其他合金材料应按现行国家标准《石油天然气工业 油气开采中用于含硫化氢环境的材料 第 1 部分:选择抗裂纹材料的一般原则》GB/T 20972.1、《石油天然气工业 油气开采中用于含硫化氢环境的材料 第 2 部分:抗开裂碳钢、低合金钢和铸铁》GB/T 20972.2 和《石油天然气工业 油气开采中用于含硫化氢环境的材料 第 3 部分: 抗开裂耐蚀合金和其他合金》GB/T 20972.3 进行评定。

3.0.6 可按现行国家标准《金属和合金的腐蚀 应力腐蚀试验 第 7 部分:慢应变速率试验》GB/T

15970.7 的 SSRT 进行耐蚀合金的筛选评定。

3.0.7 碳钢和低合金钢还应评估 HIC 的性能;耐蚀合金在评价抗开裂性能基础上还应评价点蚀、晶间腐蚀对材料的影响。

4 碳钢和低合金钢

4.1 用于 0 区和 SSC 1 区的材料

4.1.1 在 0 区使用的钢材可不采用抗SSC 的碳钢或低合金钢。

4.1.2 用于酸性环境 SSC 1 区的管线钢性能应符合下列规定:

1 应限制管线钢的化学成分,保证良好的可焊性。

2 应采用 SMYS 小于等于 550MPa 的管线钢,且制造和现场焊缝的硬度不应大于 300 HV10。

4.1.3 SSC 1区的材料应采用附录A中推荐的钢材,也可采用SSC 2区、SSC 3区的钢材。

4.2 用于 SSC 2 区的材料

4.2.1 用于酸性环境 SSC 2 区的管线钢性能应符合下列规定:

1 应限制管线钢的化学成分,保证良好的可焊性。

2 应采用SMYS小于等于450MPa的管线钢,且制造和现场焊缝的硬度不应大于280 HV10。

4.2.2 SSC 2 区的材料应采用附录 A 中推荐的钢材,也可采用 SSC 3 区的钢材。

4.3 用于 SSC 3 区的材料

4.3.1 宜采用附录A中SSC 3区的钢材。

4.3.2 母材的成分、热处理和硬度应同时符合下列规定:

1 含镍量应低于 1%。

2 硬度应小于等于 22 HRC。

3 碳钢和低合金钢的热处理状态应符合下列中的一种:

1) 热轧(仅对低碳钢)

2) 退火

3) 正火

4) 正火加回火

5) 正火, 奥氏体化, 淬火加回火

6) 奥氏体化, 淬火加回火

4.3.3 碳钢和低合金钢经冷轧、冷锻或其他制造工艺进行任何冷变形后,表面纤维性永久变形量大于5%时应作应力消除热处理。应力消除热处理的温度不应低于595℃,热处理后的硬度应小于等于

22HRC。

4.3.4 焊接应符合下列规定:

1 用于现行国家标准《气田集输设计规范》GB 50349 中规定的一级、二级地区的碳钢集输管道,SMYS 小于 290MPa 且列于附录 A 中的非热轧态金属材料,可接受焊缝的焊接状态;SMYS 大于等于 290MPa 的碳钢、低合金钢焊缝应在不低于 620℃的温度进行焊后热处理。

2 碳钢、低合金钢母材和填充金属的化学成分和焊接参数应按现行国家标准《控制钢制管道和设备焊缝硬度防止硫化物应力开裂技术规范》GB/T 27866 的有关规定执行。焊缝、热影响区和母材金属的硬度应小于等于 250HV10。

3 焊缝和焊接接头硬度的测定应按 3.0.4 的规定执行。

4 当采用可能导致熔敷金属中镍含量大于 1%的工艺和焊材时,应根据现行国家标准《石油天然气工业 油气开采中用于含硫化氢环境的材料 第 2 部分:抗开裂碳钢、低合金钢和铸铁》GB/T

20972.2 进行 SSC 评定试验合格之后方可采用。

4.3.5 表面处理、覆层、衬里等应符合下列规定:

1 渗氮、金属涂层(电镀和化学镀)、转化型涂层、塑料覆层和衬里不应用于防止 SSC。

2 碳钢和低合金钢的覆层采用焊接、银钎焊或喷涂金属等热加工且基体金属的热处理状态不发生改变时可用于酸性环境。基体金属升温超过下临界温度,应通过热处理使基体金属硬度小于等于

22HRC,基体金属的最终热处理状态应符合 4.3.2 的规定。

3 采用渗氮表面处理,温度应低于基体金属的下临界温度,最大深度宜为 0.15mm。

4 采用镀层、覆盖层、涂层的基体金属仍应符合本规范抗开裂性能的规定。

4.3.6 螺纹应符合下列规定:

1 螺纹可使用机械切削进行加工。

2 冷成型(滚压)的螺纹应满足本章有关原材料的热处理及硬度要求。

4.3.7 字模压印标志应符合下列规定:

1 可采用字模压印如点、波纹线、圆滑的U 形等低应力标志。

2 部件的低应力区(如法兰外缘上)可采用字模压印尖锐的标志,如 V 形。高应力区不宜用字模压印尖锐的标志,使用尖锐标志的字模压印后应在不低于 595℃的温度进行应力消除。

5 耐蚀合金及其他合金

5.0.1 用于酸性环境的耐蚀合金及其他合金的产品、部件及焊接等制造工艺应符合本规范的有关规定。奥氏体不锈钢、高合金奥氏体不锈钢、马氏体不锈钢、固溶镍基合金、沉淀硬化镍基合金、钴基合金、钛合金、铜基和铝基合金等材料和使用环境限制应符合现行国家标准《石油天然气工业 油气开采中用于含硫化氢环境的材料 第 3 部分:抗开裂耐蚀合金和其他合金》GB/T 20972.3 的有关规定。

5.0.2 奥氏体不锈钢 3Cr17Ni7Mo2SiN(318)棒材经固溶热处理后,硬度应小于等于 24HRC。

5.0.3 马氏体不锈钢 12Cr13 铸件或锻件应采用下列热处理工艺,硬度应小于等于 22HRC:

1 奥氏体化加淬火或空冷。

2 在不低于 620℃的温度下回火,随后冷却到环境温度。

3 在不低于 620℃的温度下回火,但要比第一次回火温度低,随后冷却到环境温度。

5.0.4 马氏体不锈钢焊件应在不低于 620℃的温度进行焊后热处理。

5.0.5 沉淀硬化镍基合金 0Cr15Ni40MoCuTiAlB(3YC7)带材经固溶处理加冷加工加时效处理后硬度应小于等于 45HRC;3YC7 棒材经固溶处理加时效处理后硬度应小于等于 40HRC。3YC7 的化学成分、力学性能及热处理制度应符合附录 B 和现行行业标准《仪表用耐腐蚀弹性合金 第 1 部分:耐硫化物腐蚀 0Cr15Ni40MoCuTiAlB 弹性合金带材》JB/T 5329.1 的规定。

5.0.6 钛合金 TC4 锻态棒材应符合现行国家标准《钛及钛合金棒材》GB/T 2965 的规定,经 750℃~

800℃退火或经固溶处理(850℃~900℃,水淬)加时效处理(450℃~550℃,空冷),硬度应小于等于 35HRC。

5.0.7 焊接热影响区的硬度不应超过母材允许的最大硬度,并且焊缝金属的硬度应小于等于用作焊接材料的相应合金的最大硬度。

5.0.8 螺纹应符合下列规定:

1 螺纹可使用机械切削进行加工。

2 满足本规范的耐蚀合金可采用冷成形(滚压)进行螺纹加工。

5.0.9 字模压印标志应符合下列规定:

1 可采用字模压印如点、波纹线、圆滑的U 形等低应力标志。

2 部件的低应力区(如法兰外缘上)可采用字模压印尖锐的标志,如 V 形。高应力区不应使用字模压印尖锐的标志。

6 双金属复合管和复合板材料

涉及测试:SSC硫化氢应力腐蚀试验